在现代化工厂运营中,5S管理作为一种基础且高效的管理工具,不仅能够提升现场管理水平,还能显著提高生产效率、保障员工安全、降低运营成本。本文将通过图文并茂的方式,系统介绍5S管理的核心内容,并探讨如何结合技术服务,将其有效落地与持续优化。

一、5S管理概述:从理念到实践

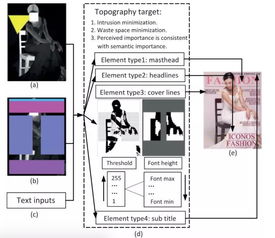

1S:整理 (Seiri) - 区分要与不要

图文示意: 一张凌乱的工作台图片与一张仅有必需物品的工作台图片对比。

技术服务点: 通过物料编码系统、库存管理软件,结合条码/RFID技术,快速识别、分类和处置现场物品(设备、工具、物料、文件),建立“必需品”与“非必需品”的数字化标准清单。

2S:整顿 (Seiton) - 定位与归位

图文示意: 工具形迹管理图(Shadow Board)、物料定点定位标识线、清晰区域划分图。

技术服务点: 运用CAD布局规划、可视化标识系统(颜色、标签、看板),并集成至工厂数字孪生或MES(制造执行系统)中,实现物品位置的可视化、标准化和信息化管理,确保“30秒内找到所需物品”。

3S:清扫 (Seiso) - 清除脏污

图文示意: 清洁责任区域划分图、清扫点检表示例。

技术服务点: 制定数字化清扫标准和点检表,可通过移动终端进行任务派发与打卡。结合设备状态监测(IoT传感器),实现预测性维护,从源头防止污染和故障。

4S:清洁 (Seiketsu) - 标准化与维持

图文示意: 5S检查评分表、红牌作战(问题标识)流程图。

技术服务点: 开发或部署5S数字化管理平台,实现检查、评分、问题追踪(如通过拍照上传)、整改闭环的全程在线管理。利用数据分析,识别管理薄弱环节。

5S:素养 (Shitsuke) - 养成习惯

图文示意: 员工遵守规程的操作照片、5S之星表彰墙。

技术服务点: 通过E-learning平台提供5S标准作业视频培训,利用游戏化设计(如积分、排行榜)激励员工参与。将5S行为规范融入日常作业指导书(SOP)系统中。

二、技术服务如何赋能5S管理深化

- 可视化与数字化工具: 利用看板(电子/实体)、Andon系统、数字大屏实时展示5S状态、绩效指标和问题点,实现管理透明化。

- 移动化应用: 开发手机APP或微信小程序,方便员工随时上报问题、接收任务、学习标准,管理人员随时随地进行检查与审批。

- 数据驱动决策: 收集5S检查、整改耗时、问题类型等数据,通过BI(商业智能)工具分析,为管理决策(如资源投入、重点改善区域)提供科学依据。

- 系统集成: 将5S管理平台与现有的ERP(企业资源计划)、EHS(环境健康安全)等系统打通,实现数据共享与流程联动,避免信息孤岛。

三、实施路径与建议

- 启动阶段: 成立跨部门推进小组,进行技术评估与工具选型,制定分阶段实施路线图。

- 试点推行: 选择典型区域或生产线进行试点,结合技术服务工具,快速验证流程、调整方案。

- 全面推广: 在试点成功基础上,逐步推广至全厂,并持续进行系统功能优化和员工培训。

- 持续改善: 利用技术工具建立长效审核与激励机制,将5S融入企业文化,实现从“形式化”到“习惯化”的转变。

****

5S管理绝非一次性的“大扫除”,而是一项需要技术与人文双轮驱动的持续性系统工程。通过引入图文并茂的标准化指导和现代信息技术服务,工厂能够更高效、更精准地推行5S,将其从现场管理工具升华为企业核心竞争力的重要基石,最终实现安全、效率、品质和员工满意度的全面提升。